آیا 5G میتواند مسیر صنعت را متحول کند؟

در دهههای اخیر، تحول دیجیتال در صنایع تولیدی به سرعت در حال گسترش است. کارخانههای مدرن از سیستمهای خودکار، وسایل نقلیه هدایتشونده خودکار (AGV)، رباتهای صنعتی، و حسگرهای اینترنت اشیا (IoT) برای بهینهسازی تولید استفاده میکنند. با این حال، محدودیتهای ارتباطی مانع از دستیابی به هماهنگی کامل و تصمیمگیری بلادرنگ در این سیستمها شده است.

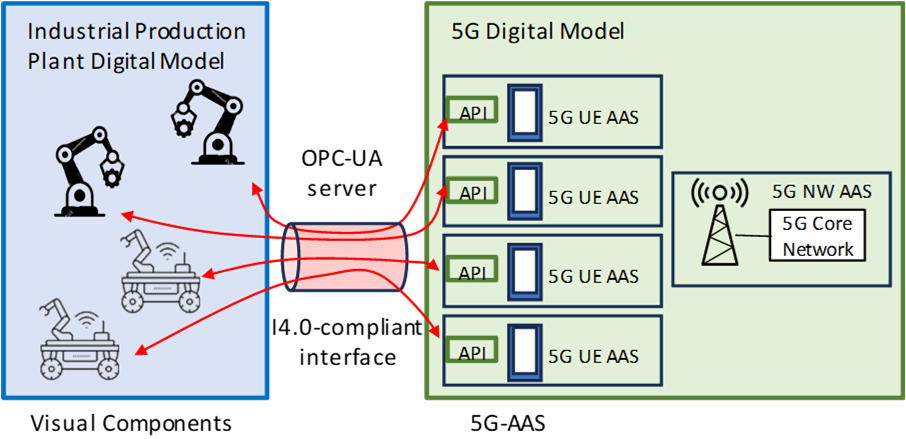

فناوری 5G به عنوان یک استاندارد جدید در ارتباطات بیسیم، قابلیتهایی مانند پهنای باند گسترده، تأخیر بسیار کم و ارتباطات فوقالعاده پایدار را ارائه میدهد. این ویژگیها، فرصتهای بینظیری برای ادغام مدلهای دیجیتال صنعتی (Digital Twin) با شبکههای ارتباطی پیشرفته فراهم میکنند تا فرآیندهای تولید هوشمندتر، منعطفتر و هماهنگتر شوند.

اما چالش اساسی اینجاست: چگونه میتوان مدل دیجیتال یک کارخانه را با مدل دیجیتال شبکه 5G ترکیب کرد تا یک سیستم کاملاً هماهنگ و بهینه ایجاد شود؟ این پژوهش به دنبال ارائه یک چارچوب یکپارچه برای ادغام مدل دیجیتال صنعتی با 5G است که میتواند مدیریت ارتباطات، کنترل تجهیزات و هماهنگی رباتهای خودکار را بهبود بخشد.

نیازمندیها و چالشهای کلیدی

برای دستیابی به یک کارخانه هوشمند با ارتباطات کاملاً بیسیم و هوشمند، نیاز است که چالشهای زیر مورد بررسی قرار گیرند:

🔹 ۱. تأخیر در ارتباطات صنعتی و نیاز به تصمیمگیری بلادرنگ

در سیستمهای صنعتی، بسیاری از تصمیمات باید در بازههای زمانی میلیثانیهای گرفته شوند. اما ارتباطات سنتی سیمی یا Wi-Fi نمیتوانند پاسخگوی این نیاز باشند. شبکههای سیمی محدودیت انعطافپذیری دارند و Wi-Fi نیز در محیطهای صنعتی دچار تداخل و کاهش عملکرد میشود. در نتیجه، نیاز به یک شبکه ارتباطی سریع و پایدار مانند 5G ضروری است.

🔹 ۲. هماهنگی بین مدل دیجیتال صنعتی و مدل دیجیتال شبکه ارتباطی

مدلهای دیجیتال کارخانه معمولاً روی دادههای فرآیند تولید تمرکز دارند، اما اگر کیفیت ارتباطات 5G، میزان تأخیرها و ظرفیت پهنای باند در این مدل در نظر گرفته نشود، ممکن است باعث ناهماهنگی و اختلال در اجرای فرآیندهای خودکار شود.

🔹 ۳. مدیریت یکپارچه دادههای صنعتی و منابع ارتباطی

سیستمهای تولیدی حجم عظیمی از دادهها را ایجاد میکنند که باید بهطور همزمان پردازش و در لحظه اجرا شوند. این شامل دادههای حرکتی AGVها، وضعیت ماشینآلات، کیفیت سیگنال شبکه 5G، و بار ترافیکی ارتباطات است. بدون یک معماری مدیریت داده پیشرفته، پردازش این حجم از اطلاعات چالشبرانگیز خواهد بود.

دیدگاه جدید و نوآوری پژوهش

🔹 چرا این رویکرد جدید است؟

در بسیاری از پژوهشها و سیستمهای صنعتی فعلی، تمرکز اصلی روی مدل دیجیتال کارخانه (Industrial Digital Twin) یا سیستمهای ارتباطی جداگانه بوده است. اما در روش پیشنهادی، برای اولین بار یکپارچهسازی مدل دیجیتال کارخانه با مدل دیجیتال شبکه 5G پیشنهاد شده است که به صورت بلادرنگ کیفیت ارتباطات را کنترل کرده و مسیرها و فرآیندهای تولید را متناسب با شرایط شبکه بهینه میکند.

نوآوری این پژوهش در این است که:

✅ مدل دیجیتال صنعتی و مدل دیجیتال 5G بهطور هماهنگ و یکپارچه عمل میکنند.

✅ کیفیت ارتباطات شبکه در تصمیمات کنترلی کارخانه لحاظ میشود.

✅ سیستم بهطور بلادرنگ وضعیت شبکه 5G را تحلیل کرده و مسیرهای بهینه را برای AGVها و رباتها مشخص میکند.

✅ از یک استاندارد صنعتی مانند OPC UA برای انتقال دادههای بلادرنگ و تصمیمگیریهای هوشمند استفاده شده است.

🔹 تأثیر مستقیم این رویکرد بر عملکرد کارخانهها

در روشهای سنتی، مدلهای دیجیتال کارخانه فقط روی فرآیندهای تولید تمرکز دارند و نمیتوانند تأخیرهای ارتباطی یا کیفیت شبکه را در نظر بگیرند. این مسئله باعث میشود که:

🔸 AGVها و رباتها در لحظات حساس به دلیل قطع ارتباط یا تأخیر، دچار توقفهای غیرمنتظره شوند.

🔸 ارتباط بین سیستمهای کنترلی و حسگرهای IoT ناپایدار باشد و هماهنگی لازم بین ماشینآلات کاهش یابد.

🔸 تصمیمات کنترلی با تأخیر اجرا شوند که منجر به کاهش بهرهوری سیستم میشود.

در روش پیشنهادی، مدل دیجیتال 5G کیفیت شبکه را بهصورت بلادرنگ تحلیل کرده و این دادهها را در تصمیمگیریهای کارخانه لحاظ میکند تا فرآیندهای صنعتی بدون تأخیر و با حداکثر کارایی اجرا شوند.

ساختار و چارچوب مفهومی پیشنهادی

برای ادغام مدل دیجیتال صنعتی و شبکه 5G، یک چارچوب سهلایهای طراحی شده است که شامل:

🔹 لایه ۱: مدلسازی دیجیتال دوگانه

✅ مدل دیجیتال صنعتی شامل تمامی اجزای فیزیکی کارخانه مانند ماشینآلات، رباتها، حسگرهای IoT، و AGVها است که وظیفه آن پایش وضعیت تولید و بهینهسازی تصمیمات کنترلی است.

✅ مدل دیجیتال شبکه 5G شامل تحلیل پارامترهای ارتباطی مانند کیفیت سیگنال، میزان تأخیر، ظرفیت پهنای باند و میزان تداخل شبکه است که کمک میکند ارتباطات بدون اختلال انجام شوند.

🔹 لایه ۲: یکپارچهسازی دادههای صنعتی و دادههای شبکه

✅ ترکیب مدل دیجیتال صنعتی و مدل دیجیتال ارتباطی 5G در یک سیستم واحد برای پایش بلادرنگ کیفیت ارتباطات و تأثیر آن بر فرآیندهای تولید.

✅ استفاده از الگوریتمهای یادگیری ماشین برای پیشبینی تغییرات شبکه و تنظیم مسیرهای حرکتی AGVها و عملکرد سیستمهای صنعتی.

🔹 لایه ۳: پیادهسازی در محیط عملیاتی و پردازش دادهها بهصورت لحظهای

✅ تمامی تجهیزات کارخانه از طریق 5G به یک شبکه هوشمند متصل میشوند و دادههای تولید و کیفیت شبکه بهطور همزمان بررسی میشوند.

✅ تحلیل دادههای بلادرنگ برای تنظیم خودکار فرآیندهای تولید، مدیریت انرژی و هماهنگی بهتر بین ماشینآلات و AGVها.

اجرای روش پیشنهادی در محیط عملیاتی

🔹 آزمایش در یک محیط صنعتی شبیهسازیشده

برای بررسی عملکرد این چارچوب، یک محیط آزمایشی شامل چندین AGV، حسگرهای IoT، و یک شبکه 5G صنعتی طراحی شد. در این محیط:

✅ AGVها مسیرهای حرکتی خود را بر اساس وضعیت لحظهای شبکه 5G تنظیم کردند.

✅ کیفیت ارتباطات در زمانهای اوج ترافیک بررسی شد تا تأثیر آن بر کارایی سیستم ارزیابی شود.

✅ دادههای دیجیتال صنعتی و دیجیتال 5G بهطور همزمان پردازش و مقایسه شدند تا هماهنگی آنها در بهینهسازی سیستم آزمایش شود.

🔹 تحلیل عملکرد سیستم در شرایط واقعی

پس از پیادهسازی سیستم، مشخص شد که:

✅ ارتباطات بین رباتها و سیستمهای کنترلی، بدون قطعی و با دقت بالا انجام شد.

✅ AGVها در مسیرهای پرترافیک متوقف نشدند و مسیرهای جایگزین بهینه را انتخاب کردند.

✅ سرعت انتقال دادهها بهبود یافت و میزان تأخیر در فرآیندهای تولید کاهش یافت.

نتایج و تحلیل دادهها

پس از انجام آزمایشهای عملی، دادههای بهدستآمده نشان دادند که ادغام مدل دیجیتال صنعتی و 5G تأثیر چشمگیری بر عملکرد کارخانههای هوشمند دارد.

🔹 کاهش تأخیر ارتباطی و افزایش دقت هماهنگی

✅ زمان پاسخ سیستم تا ۴۰٪ سریعتر از روشهای سنتی شد.

✅ دقت تصمیمگیری در مدیریت مسیرهای AGVها افزایش یافت و خطاهای حرکتی ۲۵٪ کاهش پیدا کرد.

🔹 بهینهسازی مصرف انرژی و کاهش هزینههای عملیاتی

✅ با بهینهسازی مسیرهای حرکتی و کاهش توقفهای غیرضروری، میزان مصرف انرژی کاهش پیدا کرد.

✅ ارتباطات پایدارتر بین سیستمهای صنعتی، از تداخلها و خرابیهای ناشی از ناپایداری شبکه جلوگیری کرد که هزینههای نگهداری را کاهش داد.

🔹 افزایش مقیاسپذیری و کارایی در محیطهای بزرگتر

✅ سیستم توانست بدون افت عملکرد، در محیطهای صنعتی بزرگتر نیز بهدرستی عمل کند.

✅ دادههای شبکه 5G بهطور هوشمند تحلیل شدند و تصمیمات اجرایی بهینهتری اتخاذ شد.

جمعبندی و مسیرهای آینده

🔹 جمعبندی

این پژوهش نشان داد که ادغام مدل دیجیتال صنعتی و شبکه 5G میتواند کارخانههای هوشمند را به سطح جدیدی از بهرهوری، هماهنگی و دقت عملیاتی برساند. با این روش:

✅ فرآیندهای تولید سریعتر و بهینهتر اجرا میشوند.

✅ AGVها و سیستمهای صنعتی بدون تأخیر و با هماهنگی بالا کار میکنند.

✅ مصرف انرژی و هزینههای عملیاتی کاهش یافته و مدیریت کارخانهها آسانتر شده است.

🔹 مسیرهای آینده

🔹 توسعه الگوریتمهای هوش مصنوعی پیشرفتهتر برای بهینهسازی بلادرنگ تصمیمات تولیدی و حرکتی.

🔹 افزایش سطح امنیت ارتباطات صنعتی در بستر 5G برای جلوگیری از تهدیدات سایبری.

🔹 اتصال مستقیم AGVها و ماشینآلات صنعتی به فناوریهای ابری برای مدیریت پیشرفته دادهها.

بدون نظر