آیا میتوان کارخانهای ساخت که خودش را مدیریت کند؟

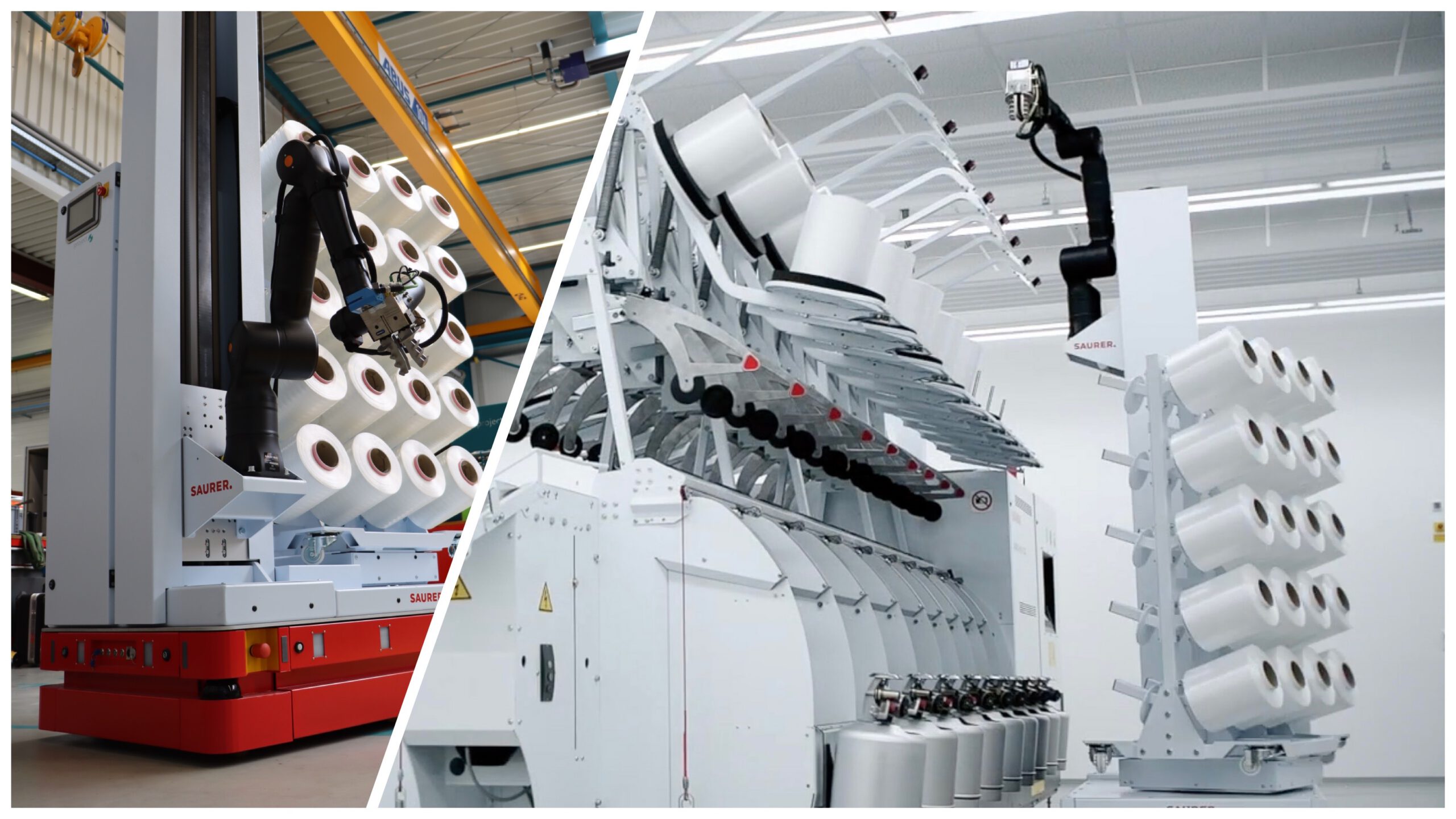

تصور کنید وارد یک کارخانه نساجی مدرن میشوید. دستگاههای غولپیکر با سرعت بالا پارچه میبافند، اما برخلاف تصور شما، هیچ کارگری برای حمل مواد اولیه یا انتقال محصولات بین ایستگاههای کاری دیده نمیشود! در عوض، وسایل نقلیه هدایتشونده خودکار (AGV) مثل کارگران نامرئی، در سکوت و هماهنگی کامل مواد را از نقطهای به نقطه دیگر میبرند. هیچ تأخیری، هیچ توقف غیرضروری و هیچ هرجومرجی در کار نیست.

حالا یک سؤال مهم: چگونه این کارخانه هوشمند به چنین سطحی از خودکارسازی رسیده است؟

اینجا دیگر خبری از روشهای سنتی نیست. AGVها به کمک فناوریهای RFID و سیستمهای اجرایی تولید (MES)، دادهها را در لحظه تحلیل کرده، بهترین مسیرها را انتخاب میکنند و حتی خودشان تصمیم میگیرند چه زمانی به شارژ بروند! این یعنی مدیریت تولید بدون نیاز به نظارت انسانی، افزایش سرعت، کاهش هزینهها و حذف تأخیرهای غیرضروری.

در این پژوهش، یک سیستم هوشمند و انعطافپذیر طراحی و پیادهسازی شده که توانسته کارخانههای سنتی را به یک سطح بالاتر از خودکارسازی برساند. بیایید ببینیم چگونه!

چالشها و محدودیتهای کارخانههای سنتی

حتی بهترین کارخانههای نساجی نیز بدون چالش نیستند. در روشهای سنتی، حمل مواد اولیه و محصولات نیمهتمام، یک نقطه ضعف اساسی است که مشکلات زیادی ایجاد میکند:

🔹 زمانهای انتظار طولانی: در روشهای دستی، مواد اولیه معمولاً باید برای انتقال به خط تولید منتظر بمانند، که این باعث کاهش سرعت تولید میشود.

🔹 بینظمی در مسیرهای حرکتی: در کارخانههای شلوغ، مسیرهای حرکتی نامنظم باعث ایجاد ترافیک AGVها، برخوردها و توقفهای غیرضروری میشود.

🔹 نبود اطلاعات لحظهای: بسیاری از مدیران کارخانههای سنتی هیچ ایدهای ندارند که دقیقاً هر ماده اولیه یا محصول در کجای خط تولید است!

🔹 شارژ نامناسب AGVها: در روشهای قدیمی، AGVها بدون در نظر گرفتن اولویتها و شرایط، در زمانهای غیر بهینه به ایستگاههای شارژ میروند که این خود باعث توقفهای غیرضروری میشود.

چنین مشکلاتی باعث افزایش هزینهها، کاهش بهرهوری و کاهش توان رقابتی کارخانهها در بازار جهانی میشود. اما چه میشود اگر کارخانه بتواند خودش این مشکلات را مدیریت کند؟

راهکار پیشنهادی: ترکیب AGVها، RFID و MES برای ساخت یک کارخانه هوشمند

این پژوهش راهکاری معرفی میکند که از سه فناوری کلیدی برای ایجاد یک سیستم خودکار و هوشمند در کارخانههای نساجی استفاده میکند:

✅ AGVهای هوشمند: حملونقل مواد اولیه و محصولات بین ایستگاههای کاری بهصورت خودکار و بدون نیاز به دخالت انسانی.

✅ سیستم RFID: ردیابی لحظهای مواد، محصولات و حتی موقعیت AGVها برای جلوگیری از تأخیر و هرجومرج در تولید.

✅ نرمافزار اجرایی تولید (MES): هماهنگکننده اصلی که بهطور بلادرنگ اطلاعات را تحلیل کرده و دستورات لازم را به AGVها ارسال میکند.

این سه سیستم بهصورت یکپارچه کار میکنند تا کارخانهای بسازند که خودش فکر میکند، خودش تصمیم میگیرد و خودش را مدیریت میکند! 🎯

چطور این سیستم در یک کارخانه واقعی پیادهسازی شد؟

🔸 مرحله 1: شناخت مشکلات و ارزیابی وضعیت فعلی

یک کارخانه نساجی در صربستان انتخاب شد که با مشکلاتی مانند زمانهای انتظار طولانی، بهرهوری پایین و مدیریت ضعیف حملونقل داخلی مواجه بود. تیم تحقیقاتی ابتدا با شبیهسازی فرآیندهای تولید، مشکلات موجود را تحلیل کردند تا مشخص شود کدام بخشها نیاز به بهینهسازی دارند.

🔸 مرحله 2: طراحی و توسعه سیستم پیشنهادی

یک AGV هوشمند با قابلیت مسیریابی خودکار طراحی شد که بتواند در مسیرهای باریک کارخانه حرکت کند. سپس سیستم RFID برای ردیابی موقعیت لحظهای مواد و محصولات پیادهسازی شد. تمام این دادهها در سیستم MES تجزیهوتحلیل شده و دستورات لازم برای حرکت AGVها ارسال شد.

🔸 مرحله 3: آزمایش و بهینهسازی عملکرد

با استفاده از نرمافزار Tecnomatix Plant Simulation، عملکرد این سیستم تحت شرایط مختلف آزمایش شد. نتایج نشان داد که تنها یک AGV با سرعت 0.5 متر بر ثانیه میتواند بهترین عملکرد را ارائه دهد و نیاز به افزایش تعداد AGVها وجود ندارد.

مزایای این روش نسبت به سیستمهای سنتی

✅ کاهش 20 درصدی در موجودی در جریان تولید (WIP): با بهینهسازی حملونقل داخلی، دیگر مواد اولیه در ایستگاهها معطل نمیمانند.

✅ افزایش 5 درصدی بهرهوری نیروی کار: کاهش وظایف دستی و استفاده از سیستمهای خودکار، نیروی انسانی را برای کارهای مهمتر آزاد میکند.

✅ کاهش 10 درصدی زمان تولید: با حذف تأخیرهای غیرضروری، محصولات سریعتر به مرحله نهایی میرسند.

✅ مدیریت پیشرفته AGVها: سیستم هوشمند بهطور خودکار مسیرها را تغییر داده و ترافیک در مسیرهای حرکتی را کاهش میدهد.

✅ بهینهسازی فرآیند شارژ: دیگر خبری از توقفهای ناگهانی AGVها برای شارژ نیست؛ سیستم زمان شارژ را بر اساس دادههای بلادرنگ و نیازهای عملیاتی تنظیم میکند.

مقایسه روش پیشنهادی با سیستمهای سنتی

در روشهای سنتی، مدیریت AGVها اغلب بهصورت دستی و غیر بهینه انجام میشود. مسیرهای حرکتی از قبل تعیین شدهاند و در صورت تغییر شرایط، AGVها توانایی تصمیمگیری خودکار برای انتخاب مسیر جایگزین را ندارند. اما در روش پیشنهادی، AGVها بهصورت بلادرنگ مسیرهای خود را متناسب با شرایط لحظهای تنظیم میکنند.

در بحث ردیابی مواد و محصولات، کارخانههای سنتی معمولاً هیچ سیستمی برای شناسایی موقعیت لحظهای مواد اولیه یا محصولات نیمهتمام ندارند. در نتیجه، بسیاری از مواد در انبارها یا خطوط تولید بدون استفاده باقی میمانند. در مقابل، روش پیشنهادی با استفاده از سیستم RFID، موقعیت تمام مواد و محصولات را در هر لحظه ردیابی میکند، که این موضوع باعث کاهش زمان جستوجو و افزایش کارایی تولید میشود.

یکی از بزرگترین چالشهای روشهای سنتی، مدیریت ضعیف شارژ AGVها است. در این روشها، AGVها معمولاً زمانی که شارژشان کاهش مییابد، بهطور ناگهانی متوقف شده و به سمت ایستگاه شارژ حرکت میکنند، بدون اینکه در نظر بگیرند این توقف چه تأثیری بر فرآیند تولید دارد. اما در سیستم پیشنهادی، زمانبندی شارژ بهصورت هوشمند انجام میشود؛ یعنی AGVها در زمانهایی که نیاز تولیدی کمتر است یا مسیرها خلوتتر هستند، بهطور خودکار برای شارژ برنامهریزی میشوند. این موضوع باعث میشود تا توقفهای ناگهانی از بین برود و بهرهوری کلی کارخانه افزایش یابد.

در نهایت، روشهای سنتی به دلیل نبود هماهنگی میان سیستمهای مختلف کارخانه، بهرهوری تولید را کاهش میدهند. بسیاری از کارگران مجبورند زمان زیادی را صرف پیدا کردن مواد، جابهجایی دستی محصولات یا هماهنگ کردن مسیرهای حرکتی AGVها کنند. اما در روش پیشنهادی، تمام این فرآیندها توسط سیستم MES مدیریت میشود که باعث افزایش سرعت، کاهش هزینهها و بهینهسازی کل فرآیند تولید خواهد شد.

بهطور خلاصه، سیستم پیشنهادی نهتنها مدیریت AGVها را هوشمند و کارآمد میکند، بلکه کل فرآیند تولید را به سطح جدیدی از خودکارسازی و انعطافپذیری ارتقا میدهد.

جمعبندی و مسیرهای آینده: آینده صنعت نساجی اینجاست!

این پژوهش نشان داد که ترکیب AGVهای هوشمند، سیستمهای RFID و نرمافزارهای اجرایی تولید (MES) میتواند کارخانههای سنتی را به کارخانههایی تبدیل کند که خودشان فکر میکنند، خودشان تصمیم میگیرند و خودشان را مدیریت میکنند!

🔹 بهبود بهرهوری، کاهش هزینهها و افزایش انعطافپذیری، تنها بخشی از مزایای این سیستم است.

🔹 در آینده، میتوان از الگوریتمهای هوش مصنوعی و اینترنت اشیا (IoT) برای بهبود بیشتر این سیستم استفاده کرد.

🔵 کارخانهای که خودش را مدیریت کند، دیگر یک رویا نیست! اینجا، آینده صنعت نساجی آغاز شده است.

بدون نظر